H-IIAロケット試験機1号機の開発状況について

平成13年6月19日

宇宙開発事業団

本日開催された宇宙開発委員会において、下記のとおり報告をいたしました。

報告事項

H-IIAロケット試験機1号機を本年夏期に打ち上げるにあたって,その前提となる開発試験結果及び試験機1号機の準備状況を報告する。

1. 経緯

- 平成8年度:H-IIAロケットの開発に着手。

- 平成11年12月:H-IIロケット8号機の打上げ失敗に対する対策として、開発強化。試験機1号機の打上げを平成12年度冬期に延期。

- 平成12年8月:液体水素ターボポンプのインデューサ改良に着手(現在開発中。試験機2号機から適用)。試験機1号機のLE-7Aエンジンには運用制限等の措置。

- 平成12年10月:試験機1号機用LE-7Aエンジン領収燃焼試験の際にトラブルが発生。

- 打上げ直前の段階においてこのようなトラブルが発生したことを重視し、打上げを平成13年度夏期に延期。

- 品質の再確認作業を実施。

2.開発試験及び品質確認の結果

2.1 概要

- (1)試験機1号機の確実な打上げに向け、以下を実施。

開発試験の強化(試験回数の追加、厳しい条件下での試験実施等)

製造、試験、品質プロセス等の信頼性の再確認

緊張感の維持、意識面の徹底

- LE-7Aエンジン液体水素ターボポンプのインデューサ改良については、数種類の改良案を試験・評価し、有力候補を一つ選定済み。平成13年5月から改良型インデューサを装備したエンジン燃焼試験を実施。

2.2 開発結果

- 以下の各システムについて、地上における試験・解析等を実施し、その結果から各々の技術事項を最終確認した。

- 第1段エンジン(LE-7A)

- 第2段エンジン( LE-5B)

- 固体ロケットブースタ(SRB-A)

- 構造系

- アビオニクス系

- 全体システム

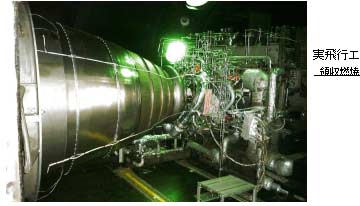

- なお、実飛行でしか確認できない技術については、試験機の打上げにおいて技術データを取得し、飛行後に詳細な解析を行い、所期の性能が確保されていることを確認する計画である。

LE-7Aエンジン開発結果

| 【開発の考え方】 H-IIロケット8 号機の原因究明を踏まえ、従来行っていなかった構成部品毎に厳しい条件(温度や圧力等)下での試験を実施 |

|

| 【結果】 合計4台の試験用エンジンにより、各々で実際の飛行時間(約400秒)の4倍以上の寿命を確認  |

インデューサ疲労破壊への対策

LE-5Bエンジン開発結果

| 【開発の考え方】 H-IIロケット8 号機の原因究明を踏まえ、従来行っていなかった厳しい条件(温度や圧力等)下での試験を実施 【結果】 合計4台の試験用エンジンにより、各々で実際の飛行時間(約540秒)の4倍以上の寿命を確認 |

|

|

|

SRB-A開発結果

■実機サイズモータ5回(推進薬温度:18℃〜28℃)の地上燃焼試験により、推進特性、推力方向制御(TVC)系特性の妥当性を確認

| ■認定段階で発生した不具合について、以下のとおり対処 ノズル開口部過大エロージョン(右図) スロートインサート脱落(右図) ノズル開口部局所エロージョン(右図) 駆動用熱電池短絡等 絶縁補強及び工程検査規格値の見直し導火材製造工程改善 |

|

SRB-A着火過渡における荷重の評価

|

|

|||||||||||||

|

SRB-Aノズル補強パネルの点検結果

|

||||||

|

SRB-Aノズル駆動用熱電池の信頼性向上

(原因)

|

|

構造系開発結果

【開発の考え方】

|

|

【結果】

|

|

アビオニクス系開発結果

|

|

全体システム開発結果

|

|

||||||||||

標準型地上試験機

|

高度情報化への取り組み

2.3 品質再確認作業の状況

(1)目的

試験機1号機の製造、試験及び品質管理の全ての段階が、設計の意図と整合していることを確認する。

(2)体制

企業及び下請け企業と一体となって「品質確認対策チーム」を組織し、品質再確認作業を実施。

(3)抽出された課題に対する対策については、打上げ前までに順次処置を実施。

品質確認対策チームによる再確認作業(1)特殊工程(溶接,ろう付け,鋳造等)により製造する部位の再点検

例1:可能性のある故障モードを抽出し,そのモードが発生した場合の影響を分析・評価

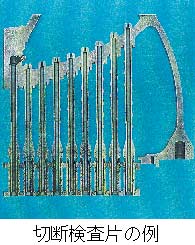

例2:特殊工程部位の切断検査を充実,強度余裕を確認するため高圧配管の破壊試験を充実

(2)大きな振動,衝撃が発生する部位の再点検

例3:第1段エンジン(LE-7A)の解析モデル・振動モデルの高精度化及び試験データにより,振動部位に発生する応力の点検,寿命の評価

(3)品質確保に関する点検

例4:過去に発生した不具合の要因分析の深化(背後要因の分析).結果を他社,他部門に周知し同種の不具合が発生する可能性を除去

(4)試験機1号機確実性に関する点検

例5:製造中間工程における監督検査の強化(NASDA監督項目を増強,企業の設計・生産技術者の立会い強化)

例6:第1段エンジンは新規製作し,技術試験を強化.ロケット全体で機能点検,工場内整備作業再実施.

例1:特殊工程における故障モードの影響分析

例2:切断検査の状況

|

|

例3:エンジン振動解析結果

|

|

3.試験機1号機の機体準備状況

3.1 概要

LE-7Aエンジンの運転余裕の確保

■LE-7Aエンジンの液体水素供給ライン入口の正味吸込ヘッド (Net Positive Suction Head)の余裕を確保(76m)

- 【供給NPSHの向上】

- 1.タンク制御圧力の向上

- 当初の定常制御圧=0.33±0.0049 MPa{3.39 ±0.05 kg/cm2A}

- 現在の定常制御圧=0.36±0.00245MPa{3.675±0.025kg/cm2A}

- →供給NPSHを40m増加

- 2.液体水素温度の低減

- 打上げ前の加圧開始時間を変更し、液体水素液温を0.05K低減

- →供給NPSHを3m増加

|

|

3.2 1号機の機体準備における特記事項

(1)LE-7AエンジンFTPの軸振動についての対応

- 試験機1号機用のLE-7AエンジンFTPについては、軸振動が設計上の許容値以内ではあるものの、最近製造された他のポンプに比べ高めであった。

- 確実を期すため部品交換・再組立を実施し再度試験を行い、従来のポンプと同程度のレベルに低減することができた。

- なお、軸振動については、非常に複雑な物理現象に因り発生していると考えられるため、今後もメカニズムについての研究を継続する計画である。

(2)フェアリング実機大分離機構分離試験

- 試験機1号機と同一ロット火工品・作動温度下限以下:確認完了

- 薬量公差下限以下火工品・作動温度下限以下:性能余裕の確認完了

(3)1段液体水素供給配管の小異物

|

|

|

3.3 全段システム試験の概要

| 全段システム試験では、機体組立工場にて、1段機体と2段機体を電気的に結合して、全段の機能を確認する。なお、機体組立工場にない、SRB-Aやフェアリング等については、シミュレータにより模擬する。 | H-IIAロケット試験機1号機、全段システム試験の流れ |

4.まとめ

- H-IIAロケット試験機1号機については、打上げ延期による期間を利用して、品質の再確認作業を行うとともにこれまでのトラブルの再発防止策等を講じていることも再度網羅的に確認した。

- 8号機原因究明、特別会合、H-IIAロケット評価専門家会合での指摘・助言については、各々にNASDAとしての具体策を検討し、対応を図った。

- 各サブシステムの開発については、最終状況の確認を完了した。さらに、LE-7Aエンジンの領収燃焼試験が良好に完了する等の試験機1号機の製造状況と試験結果から判断し、本年度夏期の打上げが可能と判断する。

- 今後、試験機1号機の準備作業を進めるとともに、打上げに関する手続きに入りたい。

|

|

品質再確認結果

試験機1号機に向けた品質再確認等の措置

町村前文部科学大臣からの指示(平成12年12月12日)に基づき、試験機1号機の確実な打上げに向けて以下の措置を実施

|

H-IIA試験機1号機に関する品質再確認結果(その1)

| 点検項目 | 点検内容及び結果 |

|---|---|

| 1.特殊工程に関する点検 | |

| (1)特殊工程FMEAの実施 | ■特殊工程中で、重要パラメータの評価 【結果;1段液体酸素タンク/段間部との結合面ボンディング位相につき全段システム試験後の結合解除時に確認を追加。 |

| (2)特殊工程製造データ | ■下請けメーカも含め、特殊工程に関する非破壊検査等製造データの点検を実施。 フェアリング搭載アダプタ組立の追加X線検査を実施。【結果:良好】 |

| (3)特殊工程アセスメント提言事項実施状況 | ■外部専門家による特殊工程アセスメント提言事項(溶接条件見直し等)の反映 【結果:反映済み。】 |

| (4)補修工程及び工程変更内容の点検 | ■下請けメーカも含め、認定試験終了時点から試験機1号機までの変更内容の点検 【結果:変更・補修及び工程変更内容は妥当。】 |

| (5)特殊工程部位の切断検査 (鋳造、溶接、ろう付け) |

■LE-7A/LE-5Bエンジンの特殊工程部位の切断検査で欠陥の発生状況を点検 【結果:LE-5Bについてこれまで寿命要求の2倍以上の燃焼試験等により疲労強度の厳しい部位を含んだ健全性を確認済みであるが、微細な現象を理解するため、切断検査及び評価について暫時作業を実施予定】 ■LE-7A;液体水素ターボポンプ精密鋳造部品に発生していた疲労亀裂について、その発生部の健全性を確認するため切断検査を実施し、破面解析及び他のエンジン調査等の結果から亀裂による欠損等の可能性のないことを確認。 |

H-IIA試験機1号機に関する品質再確認結果(その2)

| 点検項目 | 点検内容及び結果 |

|---|---|

| 1.特殊工程に関する点検 | |

| (6)現品の目視点検(可能な部位) | ■目視により外観状況を点検 【結果;?SRB-A電動アクチュエータ及び駆動用電源分配器に放電防止対策としてポッティング不良箇所があり、補修を実施。?SRB-A電動アクチュエータ及び駆動用電源分配器で使用しているアルミ電解コンデンサの封口用ゴムリングに発生した亀裂不具合を下請け企業限りの判断で補修していることを発見。良品と交換後試験を実施し、機能・性能を確認した。】 |

| (7)SRB-Aノズル外周CFRPパネル接着強度点検 | ■認定型モータ地上燃焼試験(#3)で発生した局所エロージョン対策の一環として実施したCFRP製パネルの接着に対し、接着強度を点検【結果:良好】 |

| (8)重要部品の検査基準点検 | ■特殊工程製造データを確認 【結果:複合材構造の3号機用段間部発泡材割れ及び1,2号機用CFRPサポートロッドの表面欠陥あり。 調査検討、試験の結果、1号機用は問題なし。】 ■LE-7A ;重要部品(ベアリング保持器及びノズルスカートチューブ)の外観目視検 査基準としての限度見本を作成し、それに基づいて点検 【結果:問題なし】 |

| (9)特殊工程に関する品質確認 | ■LE-7A ;長秒時燃焼試験後の鋳造製高圧配管の破壊試験 【結果:使用圧力に対し、設計どおり約2.5倍から4.3倍の圧力で破壊することを確認】 |

H-IIA試験機1号機に関する品質再確認結果(その3)

| 点検項目 | 点検内容及び結果 |

|---|---|

| 2.振動・衝撃に関する点検 | |

| (1)振動部位の発生応力の再点検 | ■LE-7A/LE-5Bエンジンの最新形態での全系解析モデル及び振動解析モデルによる荷重振動解析評価及び小物配管の簡易解析、詳細解析モデルによる評価を実施 【結果:問題なし。】 ■LE-7A;一部、溶接ミスマッチ規格値の上限設定に不適切なものがあった。【結果;1号機の実測値はかなり小さく、問題なし。】 |

| (2)SRB-A着火時の結合分離機構の荷重点検、艤装状態点検 | ■サブスケールモデルによる着火過渡荷重確認試験を実施 【結果:問題なし。】 ■SRB-A搭載品の艤装状態点検 【結果:問題なし。】 |

| (3)第1段推進系ベローズの流体振動耐久性点検 | ■配管ベローズの設計余裕確認のため、ガス流し試験を実施 【結果:問題なし。】 |

| (4)燃焼試験による振動部位の実負荷確認 | ■LE-7A ;燃焼試験時の音響データを取得 【結果:フライト時の音響環境が地上燃焼試験時の音響環境より穏やかであることを確認。】 ■LE-7A/LE-5B ;これまで実施した燃焼試験の振動加速度データの再整理 【結果:(1)で使用している解析条件の範囲内にあることを確認。】 |

| 3.品質確保に関する点検 | |

| (1)発生不具合の要因分析と水平展開 | ■認定試験及びそれ以降に発生した重大な不具合(9件)の背後要因分析 【結果:背後要因を分析し、類似の要因が他のシステムに内在していないことを確認。】処置、恒久対策結果の再点検 |

| (2)認定試験、GTV-1、試験機1号機の不具合 | ■認定試験・GTV-1・試験機1号機の不具合処置、恒久対策結果の再点検を実施 【結果:問題点を抽出し、対策を実施中。射場作業の中でしか確認できないもの以外については問題なし。】 ■支給品不具合を含め不具合処置が未了のものについては、打上げ移行前審査等で別途審査する。 ■LE-7A ;NASDAのサインが必要な不具合がメーカだけで処理されたものが数件あり、不具合の処理判定基準を見直した。【不具合処置結果としては、試験機1号機には問題なし。】 |

H-IIA試験機1号機に関する品質再確認結果(その4)

| 点検項目 | 点検内容及び結果 |

|---|---|

| 4.試験機1号機確実性に関する点検 | |

| (1)試験機1号機用LE-7Aエンジン再製作の点検 | ■領収燃焼試験を実施 【結果:作動点調整、インタフェース確認用データ取得。性能、振動特性、インタフェース等に問題なし。】 |

| (2)全段システム試験再実施の事前点検 | ■前回の全段システム試験の内容、手順を点検 【結果;(1)数項目の試験を追加することとした。また、手順書への反映事項を洗い出し、手順書へ反映。(2)1段液体水素タンク出口部で発見された異物の原因究明、処置対策を実施中。】 |

| (3)試験機1号機発射整備作業の射場要求書、手順書等の点検 | ■オペミス防止等の観点より、直接機体にアクセスする作業或いは作業結果が直接、機体に影響を及ぼす作業に対する手順書を点検。さらに、現場で作業手順を確認 【結果:改善事項を手順書に反映中。これに加え、作業員が事前に作業内容の要点を理解するためのわかりやすい解説書を新規に作成。Y-0カウントダウン時の機能試験要求項目に問題ないことを確認。】 |

| (4)地上試験とフライト環境の差異による影響の点検 | ■地上試験の環境条件とフライト環境の差異の点検 【結果:両者の差異について、試験結果あるいは解析結果より問題のないことを確認。】 |

| (5)認定供試体とTF#1搭載品とのコンフィギュレーションの差異の点検 | ■認定供試体と1号機搭載品とのコンフィギュレーション変更内容について点検 【結果:SHF RFリンク解析について、アンテナ取付位置に差異があった。アン テナ位置の変更と地上局を移設する。】 |

H-IIロケット8号機原因究明からの反映

H-IIロケット8号機原因究明からの反映事項(その1)

| 提言事項 | 結果 |

|---|---|

| LE-7Aへの対策 | |

| 試験によるキャビテーション等の確認 | ■インデューサに発生する不安定なキャビテーション現象に対して実機条件を可能な限り模擬した水流し試験によって得られた最大発生応力及び極低温環境下の材料データ等により、強度・寿命評価を行い、適切な余裕が得られていることを確認した。 ■供給NPSH低下によるキャビテーション現象に対して、フライト時の最悪インタフェース条件により異常現象がないことをターボポンプ単体試験(FTP3台、OTP2台)及びエンジン燃焼試験(3台)で確認した。 ■入口配管やガイドベーンとの干渉による流体振動に関して水流し試験で共振問題のないことを確認した。 |

| 加工痕等に関する設計基準の見直し | ■インデューサの加工方法を改善し、加工痕を低減するとともに、形状の3次元計測精度を向上(15μ→8μ)した。 ■高圧低温部については、初期亀裂を設定した損傷許容設計を導入した。 |

| 品質管理基準の向上 | ■溶接、レジスタンスなど重要加工パラメータのトレンド評価範囲を拡大し、評価を行うこととした。特に重要なパラメータについてはこれまでのトレンド評価を基に、要求事項として規定値を見直し、厳しく管理することとした( FTP/OTP軸振動) ■鋳造材について冷却時間、冷却ガス流量など新たな製造要求を追加した。 ■FTP軸振動低減に寄与する軸受けまわりの加工公差を厳しく管理することとした。 ■エンジン横推力低減のためバルブタイミング公差の一部を見直した。 |

| テレメトリデータ取得の充実 | ■テレメトリデータの項目、サンプリング頻度の充実 ■テレビカメラによる画像情報の取得 |

H-IIロケット8号機原因究明からの反映事項(その2)

| 提言事項 | 結果 |

|---|---|

| H-IIAへの対策 | |

| H-IIAに関する総点検の実施と反映 | ■H-IIA全体の要求、設計、製造、開発等に関する再点検 |

| 特殊工程(溶接等)に関する製造品質・検査技術の向上 | ■自動溶接、ビード形状の適正化、溶接部のずれの低減など ■ロウ付けについて、隙間/バインダー量など目付条件から温度プロファイルなど熱処理条件を細かく規定した。また、定量的評価を行うためにマイクロフォーカスX線による検査及び超小型超音波探傷検査(共通隔壁部ロウ付け)の導入を進めている。 |

| 開発試験及び領収試験の充実 | ■個体による性能のバラツキ(3σ)影響の評価を目的とした、広い範囲の条件下での各種試験の実施した。 ■タービンディスク、シャフトについては限界データを取得した。高圧配管については、破壊圧力試験を実施し、設計・製造余裕を確認した。 ■領収燃焼試験において、フライト中のインタフェース条件を模擬した試験を実施した。 |

| 異物混入の防止対策の向上 | ■異物混入原因(バリなど)となるものについて、部品段階で点検し、記録を明確化。 ■5mのファイバースコープ、計測ポートから内部が記録できる6mm径のビュースコープを整備し、ノズルスカートチューブ内の異物を点検する。 |

| 情報技術の積極的な導入・活用 | ■試験データ等を角田のWeb上でデータベース化(各社閲覧可) ■ターボポンプとエンジン間のインタフェースデータブックを整備中。 ■LE-7Aエンジンシステム解析プログラムに開発試験データを反映し、予測計算精度向上させた。 |

特別会合への対応

特別会合への対応

| 項目 | 対応 |

|---|---|

| H-IIロケット8号機打上げ失敗原因の反映 | ■前節参照 |

| LE-7Aエンジン合同開発チーム設置 | ■LE-7Aエンジン合同開発チーム:H-IIAプロマネをリーダとして、NASDA、メーカの開発担当者で構成(約70人)。LE-7Aエンジンのインタフェース部分を中心とした技術情報の共有、効率的、確実な開発を推進中。 |

| H-IIAロケットの追加開発試験及び設計の確認 | ■LE-7A認定エンジンを2台、LE-5B認定エンジンを1台追加製作し、より厳しい作動条件での燃焼試験を実施し、耐久性等に関するデータの蓄積、限界域の作動範囲での確認を実施。 ■H-IIAプロジェクト評価チーム及びLE-7A特別評価委員会について、評価結果を理事長に直接報告する仕組みに強化。 ■技術研究本部による、H-IIAロケットの独立検証を実施。 |

| 事業団による品質管理監督の強化 | ■安全・信頼性管理部の品質保証機能の強化 製造・検査技術の専門家を招聘し、H-IIAロケット製造工場に常駐させ、監督・検査を実施。製造に係る特殊工程技術や信頼性管理技術等の評価及び研究を行い、基準・標準類を整備中。 ■宇宙輸送システム本部の品質保証機能の強化 品質保証室を設置し、不具合の背景要因分析の推進、品質保証活動の総括・監査、要改善事項の勧告を実施するなど、 H-IIAプロジェクトに対するカウンターバランス機能を強化。 プロジェクトマネージャの下、製造技術・製造工程に精通した品質保証活動を行う担当者を増強し、プロジェクト自身の品質保証活動を強化。 |

| 運用段階における信頼性向上プログラムの実施 | ■テレメトリデータについて、計測項目の追加、サンプリング周期の向上をレート等の充実を図りかつ、試験機のみならず運用段階においても技術データの取得を計画 |

| その他 ・H-IIA開発総点検 ・高度情報化 |

■H-IIA開発総点検:H-IIAプロジェクト全般を対象として、NASDA及び開発各社による総点検(特殊工程について外部専門家によるアセスメントも加え、重点的に実施した。)を実施。抽出された改善事項は、開発強化策として実行。 |

H-IIA評価専門家会合への対応

H-IIA評価専門家会合への対応(その1)

| 助言 | NASDAの具体的アクション | |

|---|---|---|

| ロケットシステム全般 | カウントダウン作業については、多くの新規作業(特に、姿勢プログラムの射場における変更)が予定されているため、人為的ミスが発生しないように繰り返し練習が行われること | プログラムレート再設定についてGTVに引き続き試験機1号機のTF#1の極低温点検等でも打上げを模擬して練習する計画である。 |

| 雷雲等の距離については計測の不確定性が考えられるので気象監視において十分な注意を払うこと | 計測システムの特性を再確認し、不確定性を考慮した運用構想を明文化した。 | |

| 誘導制御系 | 故障診断・回復技術は、故障箇所が明確に同定され、それに対する診断と対応が明確に定義される故障に対しては有効であるが、それ以外の予測を越えた故障、複数の機器にまたがる故障に対しては、システムを複雑にするだけかえって危険性が増える。徹底した「故障発現様態」の発見に努力すること | 不具合を発生させる「見えない要因」とは、またその「発現様態」はというテーマでブレーンストーミングを実施した。その中で注意喚起された事項についてフルソフトウェア・シミュレーション及び品質確認活動の中で確認を行った。また、一部作業については射場特別点検で実施する。 |

| 内在する欠陥を洗い出すためには、「見えない部分を見えるようにして確認する」ことが最善の策であり、許される中で、最大限の性能試験及び検証が継続されること | ||

| ピッチ(上下方向回転)及びヨー(左右方向回転)運動に関しては、空力弾性効果(空気力と機体の変形との相互作用)とモード形状の不確定性について、検討や確認を行うこと | 空力弾性効果を考慮した安定性解析を実施した結果、従来の条件(空力弾性効果を考慮しない)の方が安定性には厳しい条件となることが確認できた。また、機体各部の剛性変動(±10%〜±50%)によるモード形状の不確定性が安定性へ与える影響を確認した結果、従来の条件(モーダルマス-30%)の方が安定性には厳しい条件となることが確認できた。 | |

| ロール(機軸周り回転)運動に関しては、機体とSRB-Aとの接続部に発生する振動に不確かさがありるため、振動モードの形態不確定性を考慮し、さらに詳細な検討を行うこと | ピッチピン/ガイド部のガタによる非線形性を考慮した制御モデルでシミュレーションを実施し、ガタの影響による機体応答は制御性上無視できるほどのレベル(主エンジン舵角・SRB-A舵角とも0.01度のオーダ)であることを確認した。 |

H-IIA評価専門家会合への対応(その2)

| 助言 | NASDAの具体的アクション | |

|---|---|---|

| 誘導制御系 | SRB-Aと第1段機体の間の振動モードについては再確認するべきである。慣性センサの搭載は、初号機の飛行後解析で重要である。打上げ失敗の抑止へ貢献するものではないが、専門家会合としては、その搭載を勧める。少なくとも当該周波数での上下2点での位相差情報が確認できる計測方法を確保すること | 右側のSRB-Aにも加速度計を搭載することとした。 |

| 力学モデルに関連した不具合については、デルタIIIをはじめ解析が不十分であることに起因するものが数多く報告されているが、ロール方向の力学モデルが一部完備していない箇所があるため、早急に検討を行うこと | 振動モード解析結果からロール安定性に与える影響が大きい振動モードをいくつか抽出し、複数の振動モードを考慮した力学モデルに見直した上で、コア/SRB-A取付部の剛性変動も考慮して安定性解析を実施した結果、安定余裕は十分確保できていることを確認した。 | |

| NASDAで計画されている艤装・計装の点検が継続されること | 第1回ウォークアラウンド点検をH12.10.24に実施、第2回目をH13.2.9とH13.2.13に実施した。合計188件の気付き事項を抽出し、処置を実施した。 | |

| 機体構造系 | SRB-Aの結合部に発生する応力については、地上試験で完全な飛行状態を模擬することはできないことから、できる限り要素試験を実施し、そこで得られた要素特性値を用い、機体構造に関する動解析シミュレーションにより設計の妥当性を確認すること | ピッチピン・ガイド摺動試験を実施した結果、ピッチピン・ガイド部の挙動に問題はなく、発生応力も許容値以下であることを確認した。SRB-A着火過渡荷重評価試験を実施し、設計値内であることを確認した。 |

| (SRB-A分離部は)異なるメーカ間に渡る部分であり、最終段階における設計変更に対しては特に情報の共有化を抜かりなく行い、齟齬のないようにしてほしい。 | 分離機構の設計変更に対しては、インタフェース変更部分を最小限とした。インタフェース会議を頻繁に実施し、インタフェース管理仕様書、インタフェースデータブックを適宜改訂し、齟齬のないように努める。 | |

| 分離時擾乱の情報が制御ならびに構造強度の設計陣に適切に入力され、設計に反映されていることを再確認すること。擾乱の大きさは一度の試験で確定することは困難であり、変動要因を考慮して変動幅の推定を行い、余裕を持った擾乱の値に対して機体全体の応答を押さえておくこと | 今までの解析では考慮していなかったパラメータ(分離運動時の弾性挙動、分離火工品作動時のインパルス、高層風)を追加して感度解析を実施した結果、感度は非常に小さく分離及び機体応答に影響のないレベルであることを確認した。 |

H-IIA評価専門家会合への対応(その3)

| 助言 | NASDAの具体的アクション | |

|---|---|---|

| 機体構造系 | SRB-Aに採用されている電動アクチュエータは世界的にも例がない大出力のものであることから、リスク管理を徹底していくこと | リスク要因分析のためにFMEAの再評価を実施し、電動アクチュエータのリスク管理に必要となる重要品質特性、重要加工パラメータ及びトレンド評価項目を識別した。またそれらが適切に管理されていることを確認した。引き続き管理を実施する。 |

| 推進系 | LE-5BエンジンFTPの1段タービンディスクのき裂対策のうち、確認アイテムとして残されているショットピーニングの妥当性の検討を行うこと | 信頼性向上エンジン燃焼試験後にFTPの分解点検を実施し、ショットピーニング対策の妥当性を確認した。 |

| SRB-Aノズルについては、地上燃焼試験において予測を上回る局所浸食がみ見られる。この対策としては、浸食の深さの実測値から得られる確率分布をもとにして、浸食が外壁に達する確率を評価するとともに、機器の保護のために外周に取り付ける予定であるCFRP(炭素繊維強化プラスチック)パネルの接着剤強度の再吟味を行うこと | ノズル開口部のCFRP板厚を4mm増加した。この場合に局所浸食が外壁(アルミ合金製ホルダ)に達する確率は厳しめに見積もって0.3%未満である。更に局所浸食がノズル外周に達した場合でも周辺機器を保護できるように、ノズル外周をCFRP製パネルで補強した。パネルの接着に際しては、品質確認対策チーム活動の一環として、確認会を開催して詳細設計内容・製造工程の点検を行い問題のないことを確認した。 | |

| その他 | LE-7Aエンジンを定格通りに運転するためにはインデューサの設計変更が必要となるが、技術実証の飛行に限定すれば、現行の液体水素ターボポンプのインデューサを用いることが考えられる。この場合、LE-7Aエンジンやその推進剤供給系の運転条件を見直すなどの周到な施策を講じた上で、飛行試験に臨むこと | TF#1については、1段LH2タンク圧の増加、LH2液温上昇の低減、及びフライト用FTPを使用した低キャビテーション係数での確認・回転数制限等の周到な施策を講じ、飛行試験に臨む。 |

| 故障分析に必要なデータベースを構築するためには、実機の回収によるデータの確認が極めて有効である。このため、宇宙開発事業団において、実際のロケットの打上げ時に生じた故障や不具合の事例の取得・蓄積のため、地上に落下するSRB-AやLE-7Aエンジンの回収について、積極的に検討すること | 試験機1号機のSRB-AとLE-7Aエンジンについて、海中探査用のビーコンを搭載する。海中から発信される音波をもとに落下地点の探査実験を行う予定。 |

各サブシステムに関する最終確認状況

各サブシステムに関する最終確認状況(その1)

| 開発の手法 | 結果と最終確認状況 | 飛行により実証される事項 | |

|---|---|---|---|

| 第1段エンジン | ■実機型:3台 ■認定型:5台 を用いた燃焼試験により実証 |

■厳しい作動条件を含む燃焼試験を実施し、認定型エンジン4台により、要求寿命(10回、1900秒)を確認した。 ■さらに、燃焼試験を実施したエンジンの分解点検(4台)及び切断検査(1台)を実施し、異常な亀裂等発生がなく健全であることを確認した。 ■認定型エンジン以降の試験中に発生した不具合(ターボポンプ軸受け保持器破損、リフトオフシール漏洩、配管ベローズ破損等)については適切な対策を講じ、燃焼試験によりに処置の妥当性を確認した。 ■厳しい作動条件で発生した液体水素ターボポンプ(FTP)の軸受けボルト破断不具合を受け、インデューサの設計変更に着手済み。【試験機2号機以降に適用】なお、試験機1号機については、FTPに回転数上限の制限を設定して対応する。 ■試験機1号機用FTPについては、ポンプの軸振動が設計上の許容値以内ではあるものの、最近製造された他のポンプに比べ若干高めであったため、確実を期すため部品交換・再組立を実施し再度試験を行い、従来のポンプと同程度のレベルであることを確認した。 |

■液体水素予冷バルブが閉状態での停止シーケンス(燃焼器への影響) ■真空中におけるエンジン停止性能 ■ターボポンプインタフェース圧力変化に伴うエンジン特性 |

| 第2段エンジン | ■実機型:1台 ■認定型:4台 を用いた燃焼試験による実証 |

■厳しい作動条件を含む燃焼試験を実施し、認定型エンジン4台により、要求寿命(18回、2400秒)を達成した。さらにこれを超過して限界性試験を実施した。 ■認定型エンジン試験中に発生した不具合(タービンディスク亀裂)については適切な対策を講じ、燃焼試験中に処置の妥当性確認した。 ■試験機1号機については、実飛行時に発生する可能性のある再着火における推力の上昇を推測し、これを考慮して作動点を低めに設定した。 |

■高空中における予冷と着火・再着火 ■高空中における停止インパルス |

各サブシステムに関する最終確認状況(その2)

| 開発の手法 | 結果と最終確認状況 | 飛行により実証される事項 | |||||||

|---|---|---|---|---|---|---|---|---|---|

| 推進系 |

|

|

■高空中におけるタンクへの入熱特性 ■無重力環境における推進薬の挙動 |

||||||

| 固体ロケット ブースタ |

■EMモータ:1台 ■実機型モータ:1台 ■認定型モータ:3台 を用いた燃焼試験による実証 |

■推進薬温度を変えて(18℃〜28℃)5回の実機サイズモータの地上燃焼試験を実施し、推進特性、推力方向制御(TVC)系特性等の妥当性を確認 ■認定段階で発生した不具合について、以下のとおり対処

|

■点火時の挙動 ■ジンバリング性能 |

各サブシステムに関する最終確認状況(その3)

| 開発の手法 | 結果と最終確認状況 | 飛行により実証される事項 | |

|---|---|---|---|

| 固体ロケットブースタ | (4)TVC系駆動用(熱)電池:QM3地上燃焼試験の準備作業で発生した短絡不具合対策(+リード線の補強対策等)を実施するとともに、その過程で発生した起動時の特記的な現象(電圧立ち上がり遅れ等)の現象究明を行い、要因であった導火材の製造工程を改善して再認定試験により対策の妥当性を確認した。 | ||

| 機体・構造系 | ■実機大強度試験(各部) ■SRB-A分離試験(3回) ■SRB-A結合部組合せ剛性確認試験(実機大) ■SRB-A結合部ガイド機構摺動試験(実機形態) ■SRB-A着火時過渡荷重評価試験(スケールモデル)での実証。 |

■実機大モデルで強度試験を行い、機体構造の強度を実証し、設計の妥当性を検証した。 ■SRB-A分離試験(地上)で分離挙動を実証し、分離解析手法の妥当性を検証した。 ■組合せ剛性確認試験でSRB-A結合部荷重解析に使用する解析モデルの妥当性を検証した。 ■SRB-A結合部のガイド機構に対してSRB-A着火時から飛行中の条件を模擬した摺動試験を行い、問題ないことを実証した。 ■縮小モデルを用いてSRB-A着火過渡荷重評価試験を行い、SRB-A結合部荷重に関する解析手法の妥当性を検証した。 |

■リフトオフ時の設備との干渉 ■微小な空気力と残留推力環境中SRB-A分離挙動 ■空力荷重 ■空力加熱 ■プルーム加熱 ■振動・音響等複合環境における機能・性能 ■ペイロード環境 ■1/2段分離 |

| フェアリング | ■部分構造体による強度試験を実施し、フェアリング各部の強度を検証した。 ■標準薬量(同一ロット)における実機大分離機構による分離試験を実施し、分離機能を確認した。但し、今後、標準薬量の下限における分離試験を実施し、作動余裕を確認予定。 |

■高加速度状態でのフェアリング分離挙動 |

各サブシステムに関する最終確認状況(その4)

| 開発の手法 | 結果と最終確認状況 | 飛行により実証される事項 | |

|---|---|---|---|

| アビオニクス系 | ■各搭載電子機器単体でのEM技術試験と認定試験 ■誘導制御系システム試験 ■誘導制御系システム試験(その2) ■電磁適合性(EMC)試験 ■動作マージン確認試験 ■フルソフトウェア・シミュレーション |

■機器単体での耐環境性試験および電磁適合性試験により、機能・性能を確認 ■誘導制御機器(EM)と搭載ソフトウェアを組み合わせてシミュレーション試験を行うことにより機能・性能及びインタフェースを確認 ■フライト仕様の誘導制御機器と搭載ソフトウェアを組み合わせてシミュレーション試験を実施し、機能・性能・インタフェースを確認。異常・故障ケースの試験も充実。 ■電磁環境に有害なノイズが無いこと、衛星の放射電波により誤動作しないこと等を確認 ■電圧、クロック等の変動に対する機器の動作マージンを確認 ■搭載電子機器をモデル化し、ハードウェア故障を模擬して搭載ソフトウェアの動作確認を実施 |

■実飛行における誘導制御機能 ■電波リンク |

| 全体システム | ■標準型地上試験機及び射点設備を用いた地上試験(GTV)により実証 | ■射点設備を使用して、ロケットの組立作業、推進薬の注排液作業、打上げ直前の自動シーケンスの確認を計5回実施し、機体/射場システムを総合的に確認 ■ステージ燃焼試験後に発生したエンジンの後燃えに対しては、水素の漏洩対策として、液体水素ターボポンプのリフトオフシールのばね力向上・乾燥強化等を実施することとした。 |

■打上げ能力 ■軌道投入精度 ■射場管制 |

NASDAにおけるH-IIAロケット開発体制