炭素繊維複合材の高耐熱・高強度化に貢献

世界初、成形中に水が発生しない耐熱複合材用樹脂を開発

宇宙航空研究開発機構

宇宙航空研究開発機構(JAXA)は、航空宇宙分野で使用される高耐熱で高強度な炭素繊維複合材料素材の研究を進めていますが、この度、複合材料の母材となるポリイミド樹脂に改良を加え、複合材の成形加工中に強度低下に繋がる水の発生を防止することに世界で初めて成功しました。

航空宇宙分野で用いられる耐熱複合材料は、炭素繊維に樹脂を含浸させたプリプレグと呼ばれる薄い可とう性のあるシート状の素材を積層し、目的とする形に成形・加熱硬化して作られます。

これまでの耐熱ポリイミド複合材料は、成形過程で樹脂が化学変化を起こすため、水が発生、それを除去するために複雑な工程を必要としていました。これは、材料中に残った水分が空隙となって強度が低下することを防ぐために、必須の工程となっていました。

しかしながら、この度、強度低下の原因となる、成形中の水の発生を抜本的に無くした画期的なイミド系樹脂を用いたイミドプリプレグを、既にJAXAで開発したTriA-PI(注1)の分子設計を変更することにより世界で初めて開発しました(図1参照)。

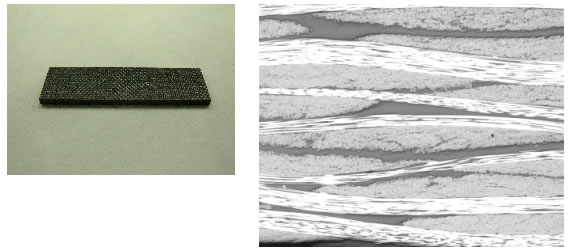

このプリプレグを用いることで、300℃を超える高い耐熱性と優れた力学特性を併せ持つ、高耐熱・高強度な複合材料をより簡便に、高品質で成形することが可能となりました。図2に本プリプレグを用いた空隙の無い複合材料の顕微鏡写真を示します。今回の成果は、絶対の軽量化が求められる宇宙往還機や極超音速旅客機、長期耐久性が要求される次世代超音速航空機等の開発に大きく寄与します。

(注1)TriA-PI

複合材料の耐熱性は含浸する樹脂に左右され、高耐熱の複合材料を作るには耐熱性に優れた樹脂を用いる必要があるため、JAXAでは、樹脂の研究開発を本研究の主要なテーマと位置付け、これまでに耐熱性、成形性および機械的強度(特に靭性)に優れたイミド系樹脂、TriA-PIを1999年に開発しました。このTriA-PI樹脂を母材として適用した高耐熱、高強度な複合材料の開発も進めています。

図1 新規(イミドプリプレグ)と従来(アミド酸プリプレグ)の比較

注)アミド酸: イミドの中間体で、溶媒によく溶ける。加熱するとイミドに変化する。

オリゴマー: 分子量が数百から数千の低分子量体。ここでは、硬化前の樹脂を示す。

図2.ポリイミド/炭素繊維複合材料と断面の顕微鏡写真

|

|

(参考)主な耐熱複合材料との比較

| 新ポリイミド (TriA-PIベース) | TriA-PI | PMR-15 | PETI-5 | PIXA | PEEK | エポキシ 樹脂 |

|

|---|---|---|---|---|---|---|---|

| 熱変形温度 | 300℃超 | 300℃超 | 300℃超 | 250℃ | 200℃ | 150℃ | 120℃ |

| 破断伸び | 10%以上 | 14%以上 | 1.5 %以下 | 30%以上 | 20%以上 | 20%以上 | 10%以下 |

| 成形性 | ◎ | ○ | △ | ○ | △ | △ | ◎ |

NASA PMR-15:

NASA PMR-15:

NASAグレン研究センターで開発された熱硬化型ポリイミド。スペースシャトルの一部で使用されている。耐熱温度は300℃超。樹脂の靱性が低く、成形された複合材中には多数のマイクロクラックが存在する。一般に成形は容易ではない。

NASA PETI-5:

米国の超音速旅客機プロジェクト(HSCT)の一環としてNASAラングレー研究センターで開発された熱硬化型ポリイミド。耐熱温度は約250℃。力学特性に優れる。成形性はTriA-PIと同等。

PIXA:

我が国の超音速旅客機プロジェクト用途に開発された国産の熱可塑性ポリイミド。耐熱温度は約200℃。力学特性に優れる。一般に成形は容易ではなく、複雑形状部品の製作は困難。

PEEK:

汎用の熱可塑性エンジニアリングプラスチック。耐熱温度は150℃。力学特性に優れる。一般に成形は容易ではなく、複雑形状部品の製作は困難。

エポキシ:

航空機用複合材料の標準的な樹脂。耐熱温度は120℃程度。力学特性および成形性に優れる。

ロケットノズル用耐熱複合材料との違い:

ロケットノズル用複合材料は高温で徐々に燃焼しながら炭化する使いきりの材料に対し、新ポリイミド複合材料は300℃でも軟化や変質をせずに強度を保ち、長時間繰り返し使用することができます。

宇宙航空研究開発機構 広報部

TEL:03-6266-6413〜6417

FAX:03-6266-6910