Q.低コスト複合材は、これまでと比べてどのように違うのでしょうか?

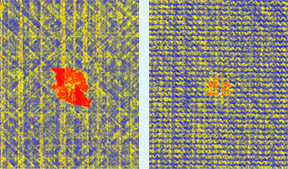

通常の炭素繊維強化プラスチック(CFRP)(左)とJAXAが研究開発中の層間強化CFRP(右)の衝撃損傷の比較。右の層間強化CFRPの方が損傷が少ないことが分かる。

私たちが開発している複合材は、炭素繊維強化プラスチック(CFRP)といい、炭素で作った強くて軽い繊維をプラスチックで固めた、軽くて強い材料です。この先進複合材は、比較的低コストで材料が入手できること、大掛かりな設備を必要としないことから、すでに民間の製品で使われています。テニスのラケットや釣り竿、ゴルフのシャフトなどの他、自動車のボディー、ヨットやボートの船体、風力発電の羽根など大きな製品にも用いられていますが、今後はさらに広範囲で使われると思います。その代表的なものが航空機です。

これまでとの大きな違いは、その製造方法、真空樹脂含浸製造法(VaRTM)にあります。

従来の製造方法は、まず、炭素繊維に溶かした樹脂をまぶして半乾きにします。これを専門用語でプリプレグと言います。このプリプレグという半硬化のシート状の材料を30〜40枚、厚い所だと100枚位重ねます。加工前のプリプレグは半乾きの生もので、空気中に出すと3日程で駄目になってしまいます。ですから、マイナス10〜20℃の冷蔵庫で保管する必要があります。短期間でプリプレグを積み重ねた後、オートクレーブ(加圧炉)で120〜180℃まで加熱し、4〜6気圧の圧力で成形して作ります。この方法では、組立工数が多いうえ、冷蔵庫や加圧炉などの設備投資が、材料が高い事以外のコスト高の要因でありました。

一方、VaRTM工法では、まず炭素繊維を薄いフィルムで覆い、フィルム内の空気を抜くことによって一気圧程度まで圧縮します。掃除機の吸引力を利用した家庭用の布団圧縮袋と同じ原理です。その後、真空圧によって樹脂を流し込み、比較的低い温度で成形します。この工法では、プリプレグのような中間素材や、高価な加圧炉も必要ありませんので、製造費を大幅に削減できます。そのため、多額の設備投資ができる大企業でなくても、多くのメーカで先端複合材の製造ができるため、産業界の裾野を広げることにもつながります。

VaRTM工法による6m実大主翼構造

Q. 低コスト複合材の実用化、量産化にあたって、どのような課題がありますか?

VaRTM工法が低コスト化に大変有効な手段であることは分かってきましたが、航空機の構造として用いるためには、品質の向上が課題になっています。従来は、加圧炉を使って4〜6気圧で押さえていたのが、VaRTM工法では1気圧です。しっかり押さえていたのに対して、ふわっと押さえているようなものです。そのため、樹脂が繊維にしっかり浸らない箇所がでてきました。構造板の厚さは、機体の場所によって厚い所と薄い所がありますが、一回で樹脂をすべての場所にムラなく行き渡らせ、炭素繊維と樹脂との間の空隙をなくすことが、最大の課題でした。何度も試験をした結果、樹脂注入口の場所や注入順序などを調整することによって最適な成形方法を見出しました。その改良された方法によって、現在、民間のベンチャー企業と協力して6mの主翼構造の試作を行っています。また、航空機に使用するためには、炭素繊維の含有率を高め、強度や剛性を従来のプリプレグを用いた製品と同じレベルまで上げることも課題となっています。そして安定的に高い品質を保つためには、さらなる技術開発が必要です。