摩擦撹拌接合の技術

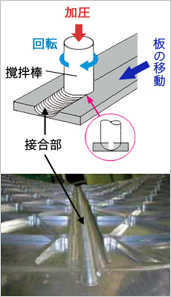

H-IIBは、打ち上げの信頼性向上のためにさまざまな工夫をしています。1段目の機体の直径をH-IIAの4mから5.2mに変更しましたが、タンクの直径が太くなると、当然、強度を上げるために板厚も増すことになります。これまでのH-IIAのタンクは、円筒を5枚に分割した板を何回も溶接して肉盛りして付けるという方法で製造していますが、H-IIBのように板が厚くなると、溶接の回数が多くなります。また、溶接は、もしも酸化皮膜などの不純物が入りこむと、中に気泡ができて強度が落ちるため、その部分を削り取って補修しなければなりません。その手間を減らし、また品質を向上させるために、H-IIBではタンクの部材の接合方法を、溶接から摩擦撹拌(まさつかくはん)接合方式に変更しました。摩擦撹拌接合は、アルミニウム板に撹拌棒を押し当てて回転させ、摩擦熱でアルミニウムを柔らかくして接合する方法です。アルミニウムは500℃ぐらいになると非常に柔らかくなりますから、それを撹拌して接合します。また、溶接の場合、技量の高い職人芸を必要としますが、摩擦撹拌接合方式は機械化できますので、安定した品質のものが早く、安く作れるという点でも優れています。

そのほかにも、第1段の推進薬タンクの上下をふさぐドーム型の鏡板を、海外調達から国産化に変えました。タンクのドーム型の鏡板は、直径5mほどのアルミ板を、回転させながらドーム型に押し付けて成形します。このスピニング成形は、小さい部品では一般的な方法ですが、大型で高強度のアルミニウム合金製のドーム素材をスピニング成形する技術は我が国になかったため、三菱重工業が数年にわたる研究開発を重ね、この製造技術を確立しました。これらの新しい製造技術にチャレンジし、目的を達成できたのは、三菱重工業の努力の結晶だと思っています。

三菱重工業田代試験場で行われた燃焼試験の様子

H-IIBの開発が本格的に始まって約5年が経ちましたが、JAXAと三菱重工業の連携はとてもうまくいっていると思います。それぞれの持ち場に対してお互いがベストを尽くしますが、それで課題が出たら、お互いが腹を割って、できること、できないこと、それらを解決するための方向性などをタイムリーに話し合ってきました。また、技術面で何か問題が起きたとしても、それを三菱重工業の中だけではなく、私たちの視点で物事をとらえてアイデアを出します。お互いに力を合わせて、H-IIBの打ち上げを成功させたいと思います。

製造中のH-IIBロケット(手前)

現在の開発状況は、HTV用の衛星フェアリングの開発試験を行うとともに、試験機の製造が進められています。2009年になってから、完成した試験機を種子島へ運び、春に、種子島宇宙センターで第2段から下の実機を用いて、第1段の燃焼試験を行います。地上設備もH-IIB用に必要な箇所を改修しましたので、その設備を使用して推進薬を充填し、打ち上げカウントダウンの手順まですべて行います。これは開発の総仕上げとなるものです。この時は、田代試験場の燃焼試験で使ったエンジンを使いますが、その後、打ち上げ用の新しいエンジンに交換します。それから同じ年の初夏にかけて、4本の固体ロケットブースター(SRB-A)を組み上げて、いろいろな機能試験や推進薬の充填、打ち上げの手順や設備の確認を行う地上総合試験を行います。ロケットは地上試験で使った機体をそのまま打ち上げますが、これも低コスト、低リスクを実現する新しい取り組みのひとつです。

H-IIBの打ち上げは、2009年度に行う予定です。打ち上げまであと1年前後ですが、万全の体制で臨めるように、みんなで力を合わせて頑張りたいと思います。

関連リンク:H-IIBロケット(新大型ロケット)

中村富久(なかむらとみひさ)

JAXA宇宙輸送ミッション本部 H-IIBプロジェクトマネージャ

1973年、宇宙開発事業団(現JAXA)に入社。H-IIAプロジェクトチームサブマネージャを経て、2007年8月より現職。

JAXA宇宙輸送ミッション本部 H-IIBプロジェクトマネージャ

1973年、宇宙開発事業団(現JAXA)に入社。H-IIAプロジェクトチームサブマネージャを経て、2007年8月より現職。